วิธีการควบคุมความทนทานต่อมิติและรูปแบบและข้อผิดพลาดตำแหน่งในระหว่างการผลิตชิ้นส่วนปั๊มที่มีความแม่นยำสูง

2025.05.16

2025.05.16

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

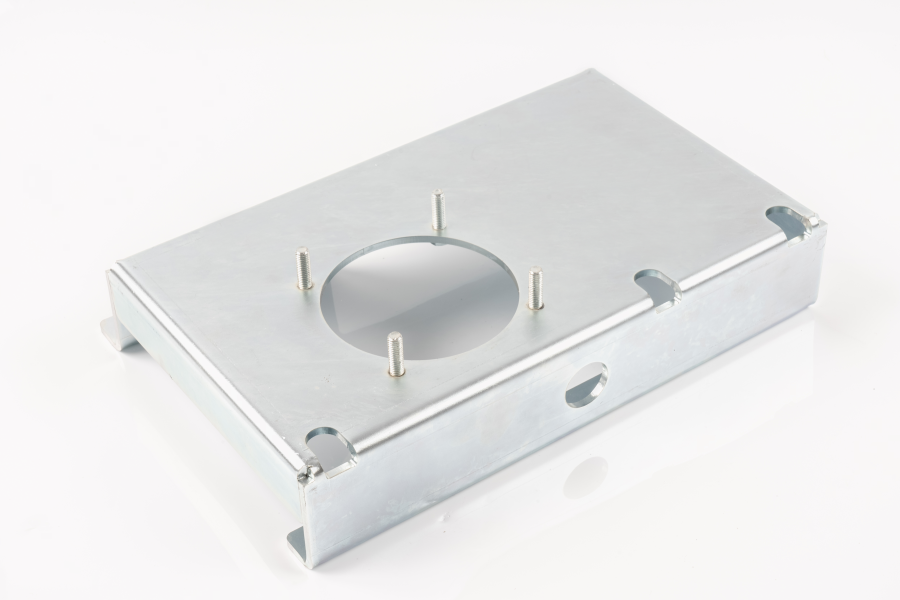

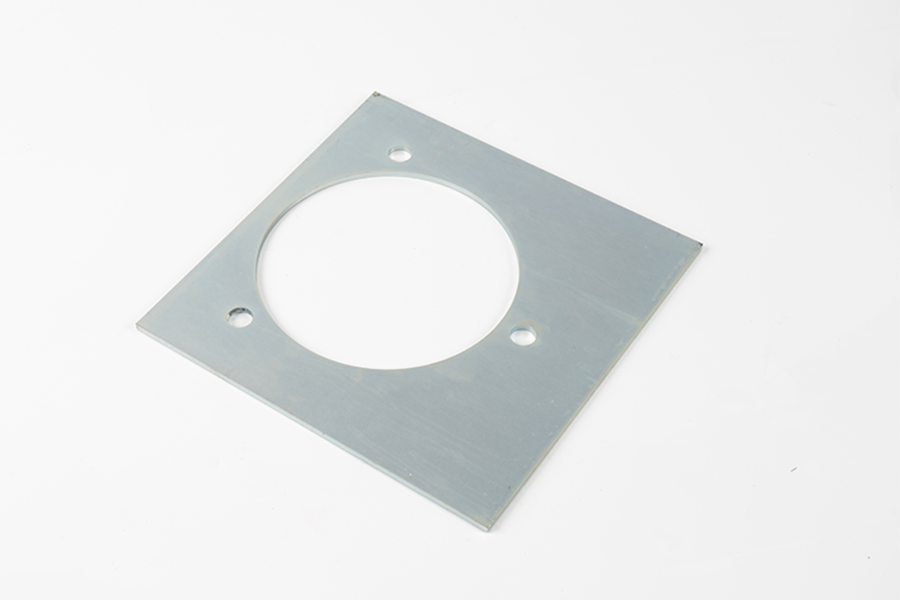

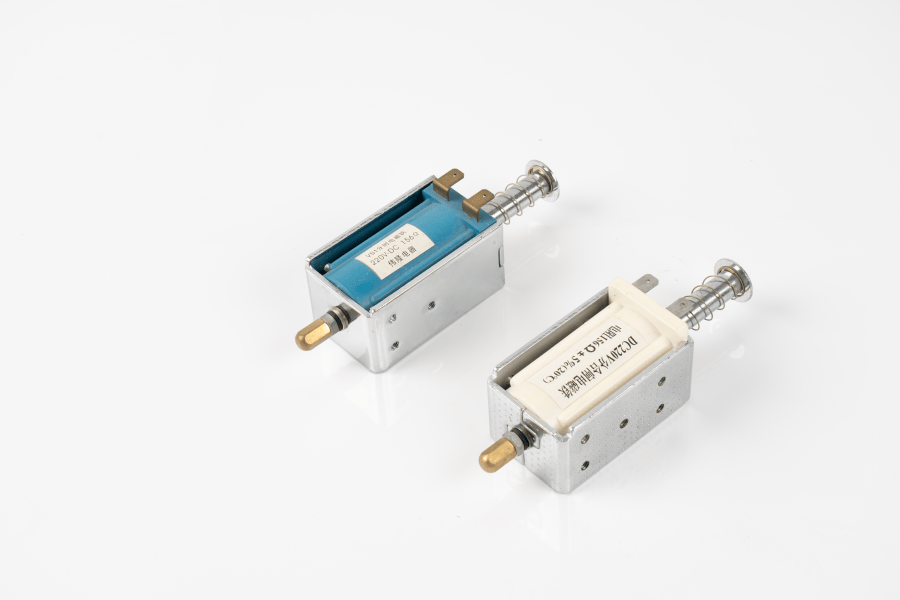

ในกระบวนการผลิตของ การปั๊มความแม่นยำสูง ชิ้นส่วนการควบคุมความทนทานต่อมิติและรูปแบบและข้อผิดพลาดตำแหน่งเป็นงานพื้นฐานและสำคัญ ลิงค์นี้ไม่เพียง แต่เกี่ยวข้องกับชิ้นส่วนที่สามารถตอบสนองความต้องการพื้นฐานของการประกอบและการจับคู่ แต่ยังส่งผลโดยตรงต่อความมั่นคงอายุการใช้งานและประสิทธิภาพขั้นสุดท้ายของผลิตภัณฑ์ มาตรการควบคุมมีส่วนเกี่ยวข้องตั้งแต่ขั้นตอนการออกแบบแม่พิมพ์ แม่พิมพ์เป็นเครื่องมือหลักในการบรรลุการปั๊มความแม่นยำสูง ผ่านการออกแบบโครงสร้างโพรงที่เหมาะสมการจับคู่มิติการกระจายความอดทนและการเพิ่มประสิทธิภาพอุปกรณ์ขนถ่ายมันสามารถวางรากฐานสำหรับกระบวนการขึ้นรูปตามมา ในระหว่างการออกแบบจะมีการวิเคราะห์ลักษณะการฟื้นตัวของวัสดุเส้นทางการเสียรูปและทิศทางแรงจะถูกวิเคราะห์และซอฟต์แวร์การจำลองจะใช้สำหรับการทำนายและการเพิ่มประสิทธิภาพเพื่อประเมินแนวโน้มการเสียรูปและการเบี่ยงเบนมิติและควบคุมจากแหล่งที่มา

ในกระบวนการผลิตจริงความเสถียรของอุปกรณ์ประมวลผลและความแม่นยำในการผลิตของแม่พิมพ์ยังมีบทบาทสำคัญ การใช้อุปกรณ์ปั๊มที่มีความแข็งแกร่งสูงและลักษณะการสั่นสะเทือนต่ำสามารถลดความผันผวนของผลกระทบและการรบกวนการสั่นสะเทือนในระหว่างกระบวนการขึ้นรูป แม่พิมพ์จะต้องอยู่ในตำแหน่งที่แม่นยำโดยการตัดเฉือน CNC ที่มีความแม่นยำสูงและการประกอบที่ดี นอกจากนี้การควบคุมช่องว่างของแม่พิมพ์ยังเป็นตัวบ่งชี้ทางเทคนิคที่สำคัญ วัสดุและความหนาของแผ่นที่แตกต่างกันจำเป็นต้องจับคู่ขนาดช่องว่างที่แตกต่างกันเพื่อลดเสี้ยนการเยื้องและการเปลี่ยนแปลงความหนา

ไม่สามารถละเว้นการเลือกและการรักษาล่วงหน้าของวัสดุได้ ความสอดคล้องของวัสดุชุดเดียวกันส่งผลโดยตรงต่อคุณภาพการขึ้นรูปของชิ้นส่วนปั๊มโดยเฉพาะอย่างยิ่งในโอกาสที่มีความแม่นยำสูงซึ่งทำให้ข้อกำหนดไปข้างหน้าสำหรับความแข็งแรงของผลผลิตการยืดตัวและความแข็งของวัสดุ การหล่อลื่นการปรับระดับและการทำความสะอาดวัสดุก่อนการปั๊มสามารถลดแรงเสียดทานและความเข้มข้นของความเครียดได้อย่างมีประสิทธิภาพซึ่งจะช่วยลดข้อผิดพลาดที่เกิดจากการเสียรูปที่ไม่สม่ำเสมอ

การควบคุมกระบวนการเป็นอีกจุดสำคัญเพื่อให้แน่ใจว่ามีความเสถียรของมิติ ในการผลิตความถูกต้องของการขึ้นรูปแบบค่อยเป็นค่อยไปของชิ้นงานจะได้รับการรับรองผ่านการจัดเรียงลำดับการปั๊มการประสานงานของหลายกระบวนการและระบบการวางตำแหน่งแม่พิมพ์ ในเวลาเดียวกันเพื่อที่จะรับมือกับปัญหาที่ยากลำบากของการรีบาวด์ของวัสดุวิธีการชดเชยมักจะถูกนำมาใช้ในกระบวนการรวมกับการปรับโครงสร้างแม่พิมพ์เพื่อให้ได้การเบี่ยงเบน

การตรวจสอบคุณภาพเป็นสิ่งที่ขาดไม่ได้ในกระบวนการผลิต โดยการตั้งค่ามาตรฐานการตรวจสอบสำหรับขนาดที่สำคัญของแต่ละกระบวนการโดยใช้เครื่องมือวัดเช่น imagers เครื่องวัดสามพิกัดและมาตรวัดผลิตภัณฑ์สำเร็จรูปจะถูกสุ่มตัวอย่างหรือตรวจสอบอย่างเต็มที่เพื่อค้นหาแหล่งที่มาของข้อผิดพลาดและทำการปรับเปลี่ยน เมื่อรวมกับวิธีการควบคุมกระบวนการทางสถิติแนวโน้มความผิดพลาดสามารถวิเคราะห์ได้สามารถเตือนได้เร็วและสามารถป้องกันความล้มเหลวของแบทช์ได้

การควบคุมความทนทานต่อมิติและรูปแบบและข้อผิดพลาดตำแหน่งของชิ้นส่วนการปั๊มความแม่นยำสูงเป็นโครงการที่เป็นระบบที่ต้องมีการประสานงานในหลายลิงก์เช่นการออกแบบอุปกรณ์แม่พิมพ์วัสดุวัสดุกระบวนการและการทดสอบ การเพิ่มประสิทธิภาพของแต่ละรายละเอียดสามารถให้การสนับสนุนการปรับปรุงคุณภาพของผลิตภัณฑ์สำเร็จรูปที่มั่นคงซึ่งสะท้อนถึงความต้องการที่ครอบคลุมของการผลิตที่ทันสมัยเพื่อประสิทธิภาพและความแม่นยำ ในกระบวนการของการเพิ่มประสิทธิภาพอย่างต่อเนื่องและการอัพเกรดเทคโนโลยีการผลิตปั๊มจะค่อยๆเคลื่อนไปสู่ทิศทางที่ชาญฉลาดและอิงข้อมูลมากขึ้นโดยวางรากฐานที่มั่นคงสำหรับการผลิตที่แม่นยำ

Eng

Eng