ข้อดีที่เป็นเอกลักษณ์ของการใช้ชิ้นส่วนโลหะที่ประทับตราในการผลิตรถยนต์คืออะไร?

2025.05.16

2025.05.16

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

1. ความแม่นยำสูงและความสอดคล้อง: รากฐานที่สำคัญของการสร้างความน่าเชื่อถือของโครงสร้างยานยนต์

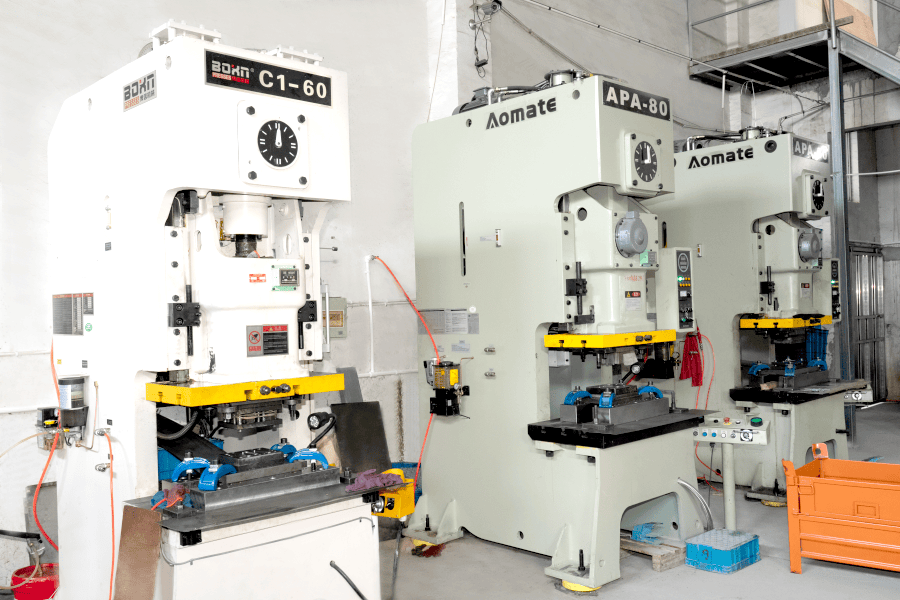

การผลิตรถยนต์มีข้อกำหนดที่เข้มงวดอย่างมากเกี่ยวกับความแม่นยำของมิติและความสอดคล้องของการประกอบชิ้นส่วน การใช้ชุดเครื่องยนต์เป็นตัวอย่างช่องว่างระหว่างชิ้นส่วนและชิ้นส่วนโดยรอบจะต้องถูกควบคุมภายใน± 0.1 มม. มิฉะนั้นอาจทำให้เกิดการรั่วไหลของน้ำมันหรือเสียงผิดปกติ และความเบี่ยงเบนของมิติของขั้วต่อเฟรมอาจส่งผลโดยตรงต่อความแข็งบิดของร่างกายซึ่งจะคุกคามความปลอดภัยในการขับขี่ กระบวนการปั๊มสามารถบรรลุการควบคุมมิติระดับมิลลิเมตรระดับมิลลิเมตรหรือแม้กระทั่งการควบคุมมิติระดับมิลลิเมตรผ่านการทำงานร่วมกันของแม่พิมพ์ที่มีความแม่นยำและอุปกรณ์ปั๊มความเร็วสูง ตัวอย่างเช่นพื้นด้านหลังปั๊มแบบบูรณาการของ Tesla Model 3 ใช้เทคโนโลยี Die Progressive และการปั๊มเดียวสามารถทำให้พื้นผิวโค้งที่ซับซ้อนและซี่โครงเสริมแรง ช่วงความอดทนจะถูกควบคุมอย่างเข้มงวดภายใน± 0.02 มม. ซึ่งจะลดการเชื่อมมากกว่า 300 เส้นเมื่อเทียบกับกระบวนการเชื่อมแบบดั้งเดิม ไม่เพียง แต่ช่วยเพิ่มความแข็งของร่างกาย แต่ยังช่วยลดความเสี่ยงของการเบี่ยงเบนมิติที่เกิดจากการเสียรูปเชื่อม

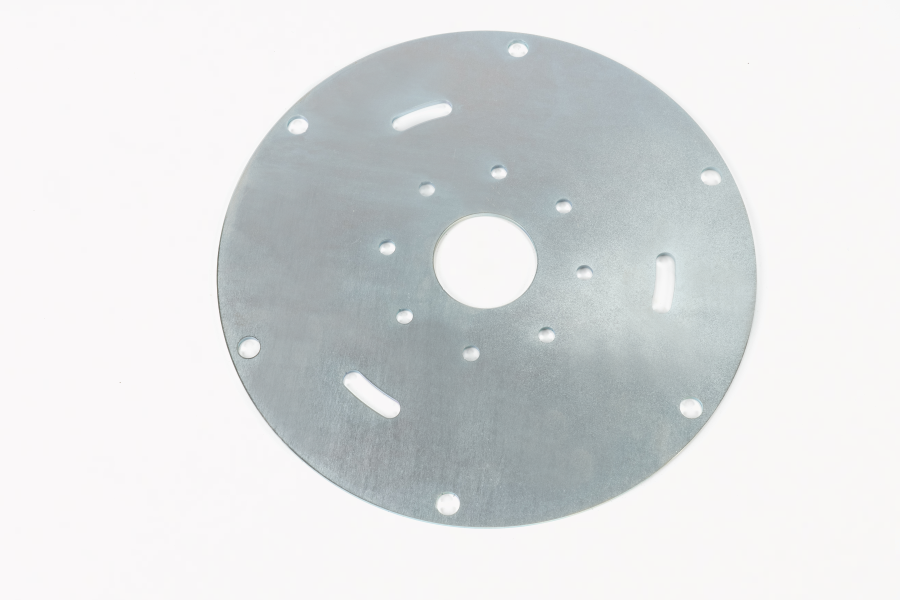

ในการผลิตจำนวนมากข้อได้เปรียบที่สอดคล้องกันของกระบวนการปั๊มมีความโดดเด่นมากขึ้น ด้วยความร่วมมือของเครื่องเจาะเครื่อง CNC และระบบการให้อาหารอัตโนมัติสายการผลิตเดียวสามารถผลิตชิ้นส่วนปั๊มนับพันต่อชั่วโมงและอัตราความผันผวนของมิติน้อยกว่า 0.5% ความเสถียรนี้มีความสำคัญอย่างยิ่งในการผลิตตัวเชื่อมต่อความแม่นยำวงเล็บเซ็นเซอร์และชิ้นส่วนอื่น ๆ ตัวอย่างเช่นในการผลิตปั๊มของตัวยึดเรดาร์เลเซอร์อัจฉริยะการขับขี่ระบบตรวจจับการเบี่ยงเบนมิติแบบเรียลไทม์และรวมกับเทคโนโลยีการชดเชยการสึกหรอของแม่พิมพ์ความสอดคล้องมิติของผลิตภัณฑ์นับล้านถึง 99.99%

2. ความสมดุลของน้ำหนักเบาและประสิทธิภาพ: เทคโนโลยีหลักที่ขับเคลื่อนการปฏิวัติยานพาหนะพลังงานใหม่

ในด้านยานพาหนะพลังงานใหม่ศักยภาพที่มีน้ำหนักเบาและความแข็งแรงของโครงสร้าง ชิ้นส่วนโลหะที่ประทับ ได้รับการปล่อยตัวอย่างเต็มที่ ตัวอย่าง Audi A8 เป็นตัวอย่างสัดส่วนของโลหะผสมอลูมิเนียมในชิ้นส่วนปั๊มร่างกายของมันสูงถึง 71% โดยการเพิ่มประสิทธิภาพการกระจายวัสดุและกระบวนการปั๊มน้ำหนักของยานพาหนะจะลดลง 48 กิโลกรัมและช่วงการล่องเรือจะเพิ่มขึ้นประมาณ 5% ในขณะที่มั่นใจในความปลอดภัยของการชน เบื้องหลังความสำเร็จนี้คือความสามารถในการปรับตัวลึกของกระบวนการปั๊มกับวัสดุที่มีความแข็งแรงสูง ตัวอย่างเช่นการปั๊มเหล็กคู่ (เหล็ก DP) และการแปลงเฟสที่เกิดจากเหล็กพลาสติก (เหล็กการเดินทาง) จำเป็นต้องเอาชนะความยากลำบากของการฟื้นตัวของวัสดุขนาดใหญ่และขีด จำกัด ที่เกิดขึ้นต่ำ ผ่านการปรับปรุงกระบวนการเช่นการปั๊มทีละขั้นตอนและการให้ความร้อนในท้องถิ่นการสร้างรูปร่างที่ซับซ้อนของวัสดุที่มีความต้านทานแรงดึงสูงกว่า 1,000mpa สามารถทำได้ในขณะที่ปริมาณการรีบาวด์จะถูกควบคุมภายใน 0.5%

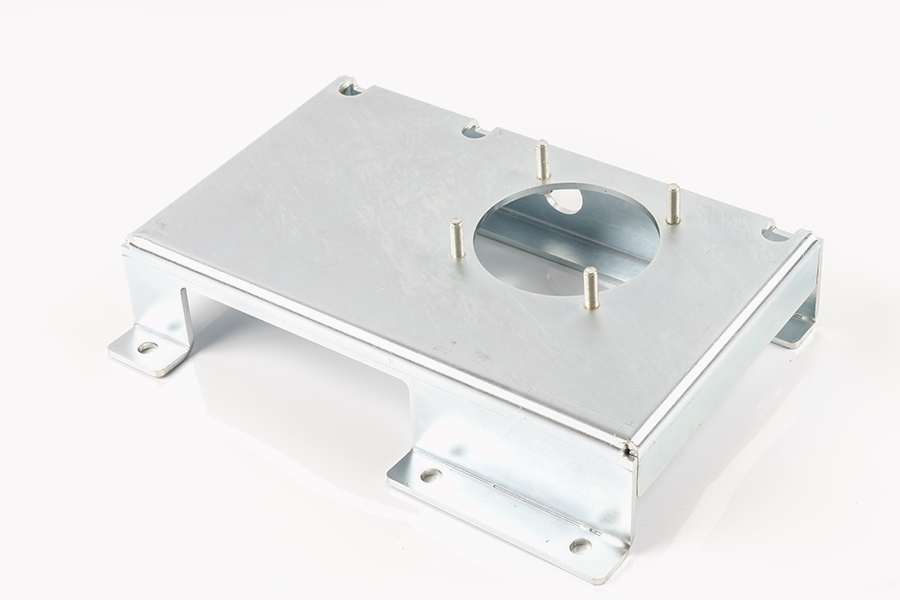

ในการออกแบบเปลือกแบตเตอรี่กระบวนการปั๊มเพิ่มเติมแสดงให้เห็นถึงข้อได้เปรียบสองประการของการรวมที่มีน้ำหนักเบาและการทำงาน การใช้เชลล์แบตเตอรี่พลังงานพลังงานใหม่เป็นตัวอย่างโลหะอัลลอยอลูมิเนียม 6 ชุดถูกใช้เพื่อสร้างร่างกายแบบบูรณาการผ่านการวาดภาพลึกและกระบวนการหนาในท้องถิ่นซึ่งเบากว่าวิธีการเชื่อมปั๊มแบบดั้งเดิม 30% ในเวลาเดียวกันผ่านซี่โครงเสริมแรงในตัวและโครงสร้างการดูดกลืนพลังงานการชนกันการเสียรูปของเปลือกจะน้อยกว่า 3 มม. ภายใต้ผลกระทบพลังงาน 10J ตามมาตรฐานการกันน้ำ IP67 และมาตรฐานการทดสอบลดลง 1 เมตร กระบวนการปั๊มยังสามารถตระหนักถึงการออกแบบแบบบูรณาการของเปลือกและช่องน้ำระบายความร้อนและประสิทธิภาพการกระจายความร้อนของแบตเตอรี่สามารถปรับปรุงได้มากกว่า 20% โดยการประทับโครงสร้าง microchannel

3. การพัฒนาที่เพิ่มขึ้นในราคาและประสิทธิภาพ: ปรับเปลี่ยนห่วงโซ่คุณค่าการผลิตรถยนต์

ข้อได้เปรียบที่ปรับขนาดของเทคโนโลยีการปั๊มสะท้อนให้เห็นอย่างเต็มที่ในการผลิตรถยนต์ การใช้สายการผลิตแผงด้านในของประตูโตโยต้ามอเตอร์เป็นตัวอย่างโดยใช้การตายแบบหลายสถานะและเครื่องกดความเร็วสูง (ความถี่การปั๊ม 30 ครั้ง/นาที) กำลังการผลิตประจำปีของบรรทัดเดียวสามารถเข้าถึง 500,000 ชิ้นซึ่งมีประสิทธิภาพมากกว่า 400% ผ่านเทคโนโลยีการเชื่อมด้วยเลเซอร์และอัลกอริทึมการเพิ่มประสิทธิภาพเค้าโครงอัตราการใช้วัสดุจะเพิ่มขึ้นจาก 65%เป็น 85%และต้นทุนวัตถุดิบต่อชิ้นลดลง 15% ในขั้นตอนการออกแบบแม่พิมพ์ซอฟต์แวร์การจำลองใช้ในการทำนายการไหลของวัสดุและการกระจายความเครียดซึ่งสามารถลดจำนวนการทดลองเชื้อราได้มากกว่า 30%ซึ่งจะทำให้วงจรการพัฒนาสั้นลง

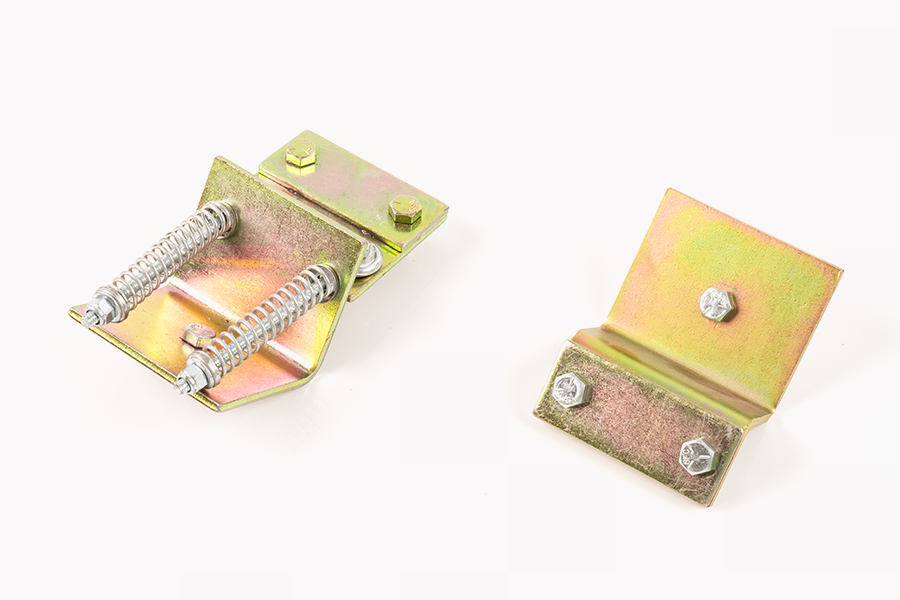

สำหรับความต้องการที่กำหนดเองกระบวนการปั๊มยังแสดงความยืดหยุ่น ตัวอย่างเช่นในตลาดการดัดแปลงยานยนต์ บริษัท ได้รับการเปลี่ยนแปลงอย่างรวดเร็วของผลิตภัณฑ์ที่มีขนาดต่างกันตั้งแต่คันเหยียบ SUV ไปจนถึงกล่องเก็บสินค้ารถบรรทุกรถกระบะผ่านการออกแบบแม่พิมพ์แบบแยกส่วน เวลาการเปลี่ยนแปลงจะสั้นลงจาก 8 ชั่วโมงในกระบวนการดั้งเดิมเป็น 2 ชั่วโมงและค่าใช้จ่ายของการเปลี่ยนแปลงครั้งเดียวลดลง 60% ความสามารถในการผลิตที่ยืดหยุ่นนี้มีความสำคัญอย่างยิ่งในการผลิตแบตช์ขนาดเล็กและถาดแบตเตอรี่รถยนต์พลังงานใหม่หลายสายพันธุ์เปลือกเซลล์เชื้อเพลิงไฮโดรเจน ฯลฯ ตัวอย่างเช่นซัพพลายเออร์เซลล์เชื้อเพลิงสามารถทำให้กระบวนการทั้งหมดเสร็จสมบูรณ์ตั้งแต่การออกแบบไปจนถึงการผลิตจำนวนมากภายใน 72 ชั่วโมงผ่านการปรับกระบวนการปั๊มอย่างรวดเร็ว

4. คุณภาพพื้นผิวและความก้าวหน้าในการใช้งาน: การกำหนดมาตรฐานใหม่สำหรับชิ้นส่วนยานยนต์

คุณภาพพื้นผิวของชิ้นส่วนโลหะที่ประทับตรานั้นเกี่ยวข้องโดยตรงกับความทนทานและความสวยงามของรถยนต์ การรับชิ้นส่วนการประทับของแชสซีรถยนต์เป็นตัวอย่างความเรียบของพื้นผิวจะต้องไปถึงRA0.8μmหรือน้อยกว่าเพื่อให้แน่ใจว่าสม่ำเสมอและประสิทธิภาพการกัดกร่อนของการเคลือบอิเล็กโทรฟอเรติก โดยการเพิ่มประสิทธิภาพความเร็วในการปั๊มสภาพการหล่อลื่นและการรักษาพื้นผิวแม่พิมพ์ (เช่นการเคลือบ TD) รอยขีดข่วนเปลือกส้มและข้อบกพร่องอื่น ๆ สามารถลดลงได้อย่างมีประสิทธิภาพและอัตราการเคลือบข้อบกพร่องสามารถลดลงจาก 3% เป็นต่ำกว่า 0.5% ในรุ่นระดับสูงชิ้นส่วนปั๊มมักจะต้องตอบสนองความต้องการพื้นผิวพิเศษเช่นการขัดกระจกหรือการแกะสลักพื้นผิว ตัวอย่างเช่นกระจังหน้าไอดีของโมเดลแบรนด์หรูได้รับความแม่นยำของเส้น 0.01 มม. และเอฟเฟกต์ภาพสามมิติผ่านการปั๊มความแม่นยำและกระบวนการกัดทางเคมี

ในแง่ของการใช้งานเทคโนโลยีการปั๊มกำลังผลักดันการพัฒนาส่วนประกอบไปสู่การรวมและสติปัญญา ตัวอย่างเช่นตัวเรือนมอเตอร์ของยานพาหนะพลังงานใหม่ถูกประทับตราด้วยครีบกระจายความร้อนและโครงสร้างการป้องกันแม่เหล็กไฟฟ้าซึ่งช่วยเพิ่มประสิทธิภาพการกระจายความร้อนได้ 30% และลดการรบกวนทางแม่เหล็กไฟฟ้าต่ำกว่า -80dB; ในขณะที่ตัวยึดเซ็นเซอร์การขับขี่อัจฉริยะถูกประทับตราด้วยร่องคู่มือแบบบูรณาการและรูวางตำแหน่งเพื่อให้ความแม่นยำในการติดตั้งของโมดูลเรดาร์ถึง± 0.05 มม. และลดการใช้การแก้ไขเพิ่มเติม กระบวนการปั๊มยังสามารถตระหนักถึงการออกแบบที่เป็นนวัตกรรมเช่นโครงสร้างรังผึ้งที่มีน้ำหนักเบาและแผ่นความหนาผันแปร ตัวอย่างเช่นลำแสงต่อต้านการชนประตูของรุ่นบางรุ่นถูกประทับตราด้วยพื้นที่หนาในท้องถิ่นซึ่งจะลดน้ำหนักลง 10% และเพิ่มพลังงานการดูดซับการชนด้านข้าง 25%

Eng

Eng